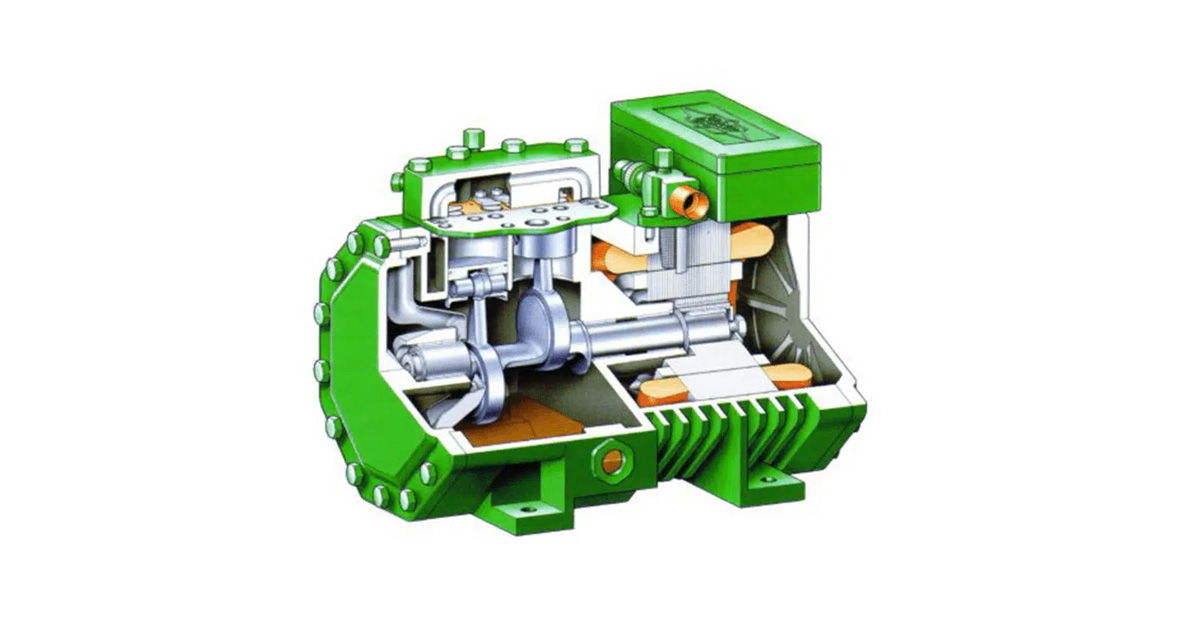

کمپرسور برودتی یکی از حیاتیترین اجزای سیستمهای سرمایشی صنعتی و خانگی است و عملکرد درست آن تأثیر مستقیمی بر راندمان کل سیستم دارد. وقتی کمپرسور به درستی کار نکند، نه تنها مصرف انرژی افزایش مییابد بلکه تجهیزات جانبی نیز تحت فشار قرار گرفته و عمر مفید آنها کاهش مییابد. به همین دلیل شناخت دقیق علت مشکلات کمپرسور برودتی اهمیت زیادی دارد و به مدیران و تکنسینها کمک میکند تا از خرابیهای پرهزینه جلوگیری کنند.

خرابی کمپرسور میتواند ناشی از عوامل متعددی باشد، از جمله دمای بالا، فشار نامناسب مبرد، خرابی قطعات مکانیکی یا مسائل الکتریکی. بررسی دورهای عملکرد کمپرسور و کنترل شرایط عملیاتی مانند دما و فشار، میتواند بسیاری از مشکلات را پیش از ایجاد آسیب جدی شناسایی کند. استفاده از روغن صنعتی با کیفیت مناسب و جایگزینی به موقع فیلترها نیز نقش مهمی در کاهش خرابیها دارد.

آگاهی از علتهای رایج خرابی کمپرسور به تکنسینها این امکان را میدهد که اقدامات پیشگیرانه انجام دهند و سیستم را برای عملکرد طولانیمدت آماده کنند. علاوه بر این، برنامههای نگهداری منظم میتوانند از توقف ناگهانی کمپرسور جلوگیری کرده و مصرف انرژی را بهینه کنند.

در نتیجه، درک دقیق علت مشکلات کمپرسور برودتی به عنوان یک عامل کلیدی برای افزایش طول عمر سیستم، کاهش هزینههای تعمیر و تضمین کارکرد پایدار سیستم سرمایشی اهمیت ویژهای دارد. توجه به جزئیات عملکرد کمپرسور و پیشگیری از مشکلات بالقوه نه تنها باعث صرفهجویی اقتصادی میشود بلکه امنیت و اعتماد به سیستم را نیز تضمین میکند.

دلایل رایج خرابی کمپرسور برودتی

کمپرسورهای برودتی در طول زمان ممکن است با مشکلات متعددی روبهرو شوند که میتواند عملکرد سیستم را کاهش دهد. شناخت دقیق این مشکلات به تکنسینها کمک میکند تا تعمیرات را سریعتر انجام داده و از خرابیهای جدی جلوگیری کنند. بیشتر خرابیها ناشی از نقص در نگهداری، مشکلات مکانیکی و مسائل مرتبط با مبرد یا برق هستند.

یکی از دلایل رایج خرابی، استفاده از روغن صنعتی بیکیفیت یا ناکافی است. این مشکل باعث سایش قطعات داخلی کمپرسور و کاهش راندمان میشود. بنابراین استفاده از روغن صنعتی با کیفیت همچون روغن بیتزر سلامت کمپرسور را تضمین می کن.

ضمن اینکه نوسانات برق و اختلال در سیستم الکتریکی میتواند باعث توقف ناگهانی کمپرسور یا آسیب به سیمپیچها شود. گرفتگی فیلترها و کویلها نیز فشار داخلی سیستم را افزایش داده و عملکرد کمپرسور را مختل میکند.

مسائل مربوط به مبرد، مانند برگشت مایع مبرد یا استفاده از مبرد ناسازگار، نیز از عوامل مهم خرابی کمپرسور هستند. این موارد میتوانند باعث افزایش فشار یا دمای داخلی شده و کمپرسور را تحت فشار قرار دهند. نگهداری منظم، بررسی سطح روغن و تمیز کردن فیلترها از اقدامات پیشگیرانهای است که طول عمر کمپرسور را افزایش میدهد.

شناخت دقیق علت مشکلات کمپرسور برودتی به تکنسینها و مدیران سیستم امکان میدهد تا مشکلات را سریع تشخیص داده و راهکار مناسب را اعمال کنند. این کار نه تنها باعث کاهش هزینههای تعمیرات ناگهانی میشود بلکه به افزایش کارایی و بهرهوری سیستم نیز کمک میکند و عملکرد پایدار کمپرسور را تضمین مینماید.

تأثیر کیفیت روغن صنعتی بر علت مشکلات کمپرسور برودتی

کیفیت روغن صنعتی یکی از مهمترین عوامل تأثیرگذار بر عملکرد کمپرسور برودتی است. روغن با کیفیت پایین یا استفاده از روغن نامناسب میتواند باعث افزایش سایش قطعات داخلی، کاهش روانکاری و در نتیجه کاهش کارایی کمپرسور شود. بسیاری از خرابیهای رایج کمپرسور ناشی از این عامل است و شناخت آن به تکنسینها کمک میکند تا اقدامات پیشگیرانه مناسبی انجام دهند.

روغن صنعتی با ویژگیهای مناسب، حرارت و فشار داخل کمپرسور را کنترل میکند و از تماس مستقیم فلزات جلوگیری میکند. عدم استفاده از روغن با استانداردهای توصیه شده ممکن است باعث داغ شدن قطعات و ایجاد صداهای غیرطبیعی شود. همچنین کیفیت پایین روغن میتواند رسوباتی ایجاد کند که مسیر مبرد و فیلترها را مسدود کرده و فشار داخلی کمپرسور را افزایش دهد.

بررسی دورهای سطح و کیفیت روغن، جایگزینی به موقع و استفاده از روغنهای توصیه شده توسط سازنده، از مهمترین اقدامات برای پیشگیری از خرابیهای احتمالی است. همچنین توجه به نوع روغن، سازگاری آن با مبرد و شرایط عملیاتی سیستم، باعث میشود کمپرسور طول عمر بیشتری داشته باشد و کارایی سیستم سرمایشی حفظ شود.

شناخت دقیق علت مشکلات کمپرسور برودتی به تکنسینها امکان میدهد تا به سرعت دلیل خرابی را تشخیص داده و از آسیبهای ثانویه جلوگیری کنند. این بررسیها علاوه بر کاهش هزینههای تعمیرات، باعث افزایش بهرهوری سیستم و کاهش مصرف انرژی نیز میشود. بنابراین توجه به کیفیت روغن صنعتی و جایگزینی به موقع آن، یکی از پایههای مهم نگهداری کمپرسور برودتی محسوب میشود.

نوسانات برق و مشکلات کمپرسور برودتی

یکی از دلایل مهم خرابی کمپرسور برودتی، نوسانات برق و مشکلات الکتریکی است که میتواند عملکرد سیستم را مختل کند. این نوسانات باعث افزایش یا کاهش ناگهانی ولتاژ شده و به موتور کمپرسور آسیب میرساند. شناخت این عامل و پیشگیری از آن، از جمله موارد ضروری برای نگهداری صحیح کمپرسور است.

تجهیزات حفاظتی مانند رلههای جریان و محافظ ولتاژ میتوانند از آسیبهای ناشی از نوسانات برق جلوگیری کنند. نبود این تجهیزات یا خرابی آنها باعث میشود کمپرسور تحت فشار قرار گرفته و قطعات داخلی دچار آسیب شوند. علاوه بر این، اتصال نادرست سیمکشی یا فرسودگی کابلها نیز میتواند در بروز مشکلات الکتریکی تأثیرگذار باشد.

نوسانات برق نه تنها باعث توقف کمپرسور میشوند بلکه میتوانند بر کارایی سیستم تبرید و مصرف انرژی نیز اثر منفی بگذارند. بررسی منظم تابلوهای برق، استفاده از محافظ ولتاژ و اجرای استانداردهای نصب الکتریکی، از مهمترین اقدامات پیشگیرانه محسوب میشوند.

شناخت و بررسی علت مشکلات کمپرسور برودتی ناشی از برق، به تکنسینها کمک میکند تا اقدامات سریع و مؤثری برای جلوگیری از خرابیهای جدی انجام دهند و عملکرد پایدار سیستم را حفظ کنند. این اقدام هم باعث کاهش هزینه تعمیرات ناگهانی میشود و هم عمر مفید کمپرسور را افزایش میدهد.

حرارت بالا و آسیب به کمپرسور برودتی

گرمای بیش از حد یکی از مشکلات رایج در کمپرسورهای برودتی است که میتواند منجر به کاهش کارایی و آسیب به قطعات داخلی شود. افزایش دما معمولاً ناشی از فشار بالا، تهویه نامناسب یا کمبود روغن است و اگر به موقع شناسایی نشود، باعث خرابی جدی کمپرسور خواهد شد. درک دقیق علت مشکلات کمپرسور برودتی به تکنسینها کمک میکند تا دلایل گرمای بیش از حد را شناسایی و راهکار مناسب را اعمال کنند.

دمای بالای کمپرسور باعث افزایش سایش مکانیکی و کاهش عمر مفید قطعات میشود. همچنین این مشکل میتواند موجب کاهش راندمان سیستم برودتی و افزایش مصرف انرژی شود. بررسی مداوم دمای عملیاتی، استفاده از روغن مناسب و اطمینان از جریان کافی هوا یا مبرد در سیستم از مهمترین اقدامات پیشگیرانه برای جلوگیری از آسیب حرارتی است.

عوامل دیگری مانند وجود رسوبات در کویلها و فیلترها نیز میتوانند باعث گرمای اضافی کمپرسور شوند. رسوبات مسیر جریان مبرد یا هوا را محدود کرده و فشار داخلی را افزایش میدهند که نتیجه آن افزایش دما و تنش مکانیکی در قطعات کمپرسور است.

با بررسی دقیق شرایط عملیاتی و شناخت علت مشکلات کمپرسور برودتی مرتبط با حرارت، میتوان از خرابیهای گرانقیمت جلوگیری کرده و عملکرد پایدار سیستم سرمایشی را تضمین کرد. توجه به دمای کمپرسور و رفع مشکلات گرمایی به موقع، علاوه بر کاهش هزینه تعمیرات، باعث افزایش عمر مفید تجهیزات و صرفهجویی در مصرف انرژی میشود.

گرفتگی فیلترها علت مهم مشکلات کمپرسور برودتی

گرفتگی فیلترها یکی از عوامل کلیدی در کاهش عملکرد کمپرسورهای برودتی است. هنگامی که فیلترها یا کویلها مسدود میشوند، جریان مبرد یا هوا محدود شده و فشار داخلی کمپرسور افزایش مییابد. این فشار اضافی میتواند باعث خرابی قطعات داخلی و کاهش کارایی سیستم شود. شناخت علت مشکلات کمپرسور برودتی مرتبط با گرفتگی فیلترها به تکنسینها امکان میدهد تا اقدامات پیشگیرانه را به موقع انجام دهند.

مسائل ناشی از گرفتگی فیلترها معمولاً به دلیل عدم نگهداری منظم، آلودگی محیط یا استفاده از فیلترهای نامناسب ایجاد میشوند. وقتی جریان مبرد یا هوا محدود شود، کمپرسور برای حفظ فشار و دما تلاش بیشتری میکند و این فشار اضافی باعث گرم شدن قطعات و افزایش سایش مکانیکی میشود.

تمیز کردن دورهای فیلترها، جایگزینی به موقع و استفاده از فیلترهای مناسب با مشخصات سیستم، از مهمترین اقدامات برای جلوگیری از مشکلات کمپرسور است. همچنین بررسی دورهای فشار و دمای کمپرسور میتواند نشانههای اولیه گرفتگی فیلترها را نشان دهد و از خرابیهای جدی جلوگیری کند.

با شناخت دقیق علت مشکلات کمپرسور برودتی ناشی از گرفتگی فیلترها، میتوان از کاهش راندمان، افزایش مصرف انرژی و هزینههای تعمیرات ناگهانی جلوگیری کرد. نگهداری منظم و کنترل وضعیت فیلترها نه تنها عمر مفید کمپرسور را افزایش میدهد بلکه عملکرد سیستم سرمایشی را بهینه و پایدار نگه میدارد.

بازگشت مبرد و اثر آن بر عملکرد کمپرسور برودتی

بازگشت مبرد یکی از مشکلات شایع در سیستمهای برودتی است که میتواند عملکرد کمپرسور را به شدت تحت تأثیر قرار دهد. وقتی مبرد به صورت مایع به کمپرسور بازمیگردد، قطعات داخلی تحت فشار غیرطبیعی قرار گرفته و ممکن است آسیب مکانیکی ببینند. شناخت دقیق علت مشکلات کمپرسور برودتی مرتبط با بازگشت مبرد به تکنسینها کمک میکند تا به سرعت مشکل را تشخیص داده و از آسیب جدی جلوگیری کنند.

دلایل بازگشت مبرد شامل نصب نادرست شیرها، جریان نامناسب مبرد یا عدم تطابق بین ظرفیت کمپرسور و سیستم تبرید است. بازگشت مایع باعث افزایش دمای کمپرسور و فشار داخلی میشود و عملکرد سیستم به طور کلی کاهش مییابد. در نتیجه، مصرف انرژی افزایش یافته و راندمان سیستم کاهش پیدا میکند.

پیشگیری از این مشکل شامل بررسی دقیق جریان مبرد، تنظیم صحیح شیرهای سرویس و استفاده از تجهیزات کنترل فشار مناسب است. همچنین، اطمینان از عملکرد صحیح اواپراتور و کندانسور میتواند از بازگشت مبرد جلوگیری کند. برنامههای نگهداری منظم و کنترل فشار سیستم به تشخیص به موقع مشکلات کمک میکند و مانع از آسیب به کمپرسور میشود.

با شناسایی به موقع علت مشکلات کمپرسور برودتی ناشی از بازگشت مبرد، تکنسینها میتوانند اقدامات اصلاحی سریع انجام دهند و طول عمر کمپرسور را افزایش دهند. این کار نه تنها هزینههای تعمیرات را کاهش میدهد، بلکه عملکرد سیستم برودتی را بهینه و پایدار نگه میدارد.

مبرد آلوده دشمن پنهان کمپرسور برودتی

مبرد آلوده یا ناسازگار یکی از عوامل کمتر دیده شده اما تأثیرگذار در خرابی کمپرسورهای برودتی است. وجود ذرات آلوده، رطوبت یا مواد شیمیایی نامناسب در مبرد باعث کاهش روانکاری و ایجاد رسوبات در قطعات داخلی کمپرسور میشود. شناخت علت مشکلات کمپرسور برودتی مرتبط با مبرد آلوده به تکنسینها کمک میکند تا اقدامات پیشگیرانه مناسبی انجام دهند.

مبرد آلوده میتواند باعث مسدود شدن لولهها، کاهش جریان مبرد و افزایش فشار داخلی شود. این شرایط باعث گرم شدن کمپرسور و فشار غیرطبیعی روی قطعات میشود که در نهایت خرابی مکانیکی و کاهش طول عمر کمپرسور را به دنبال دارد. علاوه بر این، مبرد ناسازگار میتواند واکنشهای شیمیایی با روغن کمپرسور برودتی ایجاد کرده و کیفیت روانکاری را کاهش دهد.

پیشگیری از این مشکل شامل استفاده از مبرد استاندارد، فیلترهای مناسب و بررسی دورهای کیفیت مبرد است. همچنین، تعویض مبرد آلوده و پاکسازی سیستم قبل از نصب مبرد جدید از اقدامات کلیدی در جلوگیری از آسیب به کمپرسور محسوب میشود.

با بررسی دقیق علت مشکلات کمپرسور برودتی ناشی از مبرد آلوده، میتوان خرابیهای جدی را پیشگیری کرد و عملکرد سیستم را بهینه نگه داشت. توجه به کیفیت مبرد و شرایط نگهداری آن علاوه بر افزایش عمر مفید کمپرسور، هزینههای عملیاتی و تعمیرات ناگهانی را نیز کاهش میدهد.

روشهای پیشگیری و نگهداری برای کاهش مشکلات کمپرسور برودتی

پیشگیری و نگهداری منظم کمپرسور برودتی از مهمترین اقدامات برای کاهش خرابی و افزایش عمر مفید سیستم است. بسیاری از مشکلات رایج با بررسی دورهای و رعایت نکات ساده قابل پیشگیری هستند. شناخت دقیق علت مشکلات کمپرسور برودتی به تکنسینها امکان میدهد تا اقدامات مؤثر برای جلوگیری از خرابیهای پرهزینه را اجرا کنند.

اقدامات پیشگیرانه شامل بررسی و جایگزینی به موقع روغن صنعتی، تمیز کردن فیلترها و کویلها، و کنترل فشار و دمای سیستم است. استفاده از مبرد استاندارد و پاکسازی دورهای خطوط نیز از عوامل کلیدی در حفظ عملکرد کمپرسور محسوب میشوند. علاوه بر این، تجهیزات حفاظتی مانند محافظ ولتاژ و رلههای جریان میتوانند از آسیب ناشی از نوسانات برق جلوگیری کنند.

نگهداری منظم باعث میشود که مشکلات احتمالی به موقع شناسایی شوند و تعمیرات پیشگیرانه انجام شود. این کار نه تنها هزینههای ناشی از خرابی ناگهانی را کاهش میدهد، بلکه مصرف انرژی را بهینه کرده و راندمان سیستم را افزایش میدهد. توجه به جزئیات کوچک مانند بررسی اتصالات سیمکشی و سالم بودن شیرها، نقش مهمی در کاهش خرابیهای مکانیکی و الکتریکی دارد.

با اجرای برنامههای منظم نگهداری و شناسایی دقیق علت مشکلات کمپرسور برودتی، میتوان عملکرد پایدار سیستم را تضمین کرد و هزینههای عملیاتی را کاهش داد. این رویکرد باعث افزایش اعتماد به سیستم، کاهش خطر توقف ناگهانی و بهبود بهرهوری کلی تجهیزات برودتی میشود.

جمع بندی

کمپرسور برودتی بخش حیاتی سیستمهای سرمایشی است و عملکرد صحیح آن مستقیماً بر کارایی کل سیستم تأثیر میگذارد. خرابیهای رایج ناشی از مشکلات مکانیکی، الکتریکی، کیفیت روغن، مبرد و نگهداری نادرست میتوانند باعث توقف ناگهانی سیستم و افزایش هزینههای تعمیر شوند. شناخت علت مشکلات کمپرسور برودتی به تکنسینها و مدیران سیستم کمک میکند تا با اقدامات پیشگیرانه از خرابیهای جدی جلوگیری کنند.

بررسی دورهای فشار و دما، استفاده از روغن صنعتی و مبرد استاندارد، تمیز کردن فیلترها و کویلها و اجرای استانداردهای نصب و نگهداری از مهمترین راهکارها برای افزایش عمر مفید کمپرسور است. همچنین کنترل نوسانات برق و بررسی وضعیت تجهیزات حفاظتی، عملکرد پایدار سیستم را تضمین میکند.

با رعایت نکات پیشگیرانه و نگهداری منظم، نه تنها هزینههای تعمیرات کاهش مییابد، بلکه مصرف انرژی بهینه شده و راندمان سیستم افزایش مییابد. شناسایی و رفع به موقع علت مشکلات کمپرسور برودتی باعث میشود تجهیزات سرمایشی عملکردی پایدار، طول عمر بیشتر و بازدهی بالاتری داشته باشند. در نهایت، مدیریت صحیح کمپرسور برودتی باعث کاهش ریسک توقف ناگهانی، صرفهجویی اقتصادی و افزایش اطمینان کاربران از سیستم خواهد شد.

نظرتان را بگذارید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای الزامی علامت گذاری شده اند *