مقدمه

در صنایع مختلف، کنترل دقیق دما یک نیاز اساسی است. یکی از ابزارهای پرکاربرد برای انتقال حرارت بهصورت پایدار و ایمن، روغن حرارتی است. این روغنها در فرآیندهایی که نیاز به دمای بالا و ثابت دارند، مانند صنایع پلاستیک و قالبگیری، نقشی حیاتی ایفا میکنند. در این محتوا به بررسی دقیق کاربرد روغن حرارتی در صنعت پلاستیک و قالبگیری پرداخته خواهد شد.

روغن حرارتی چیست و چه نقشی در صنعت دارد؟

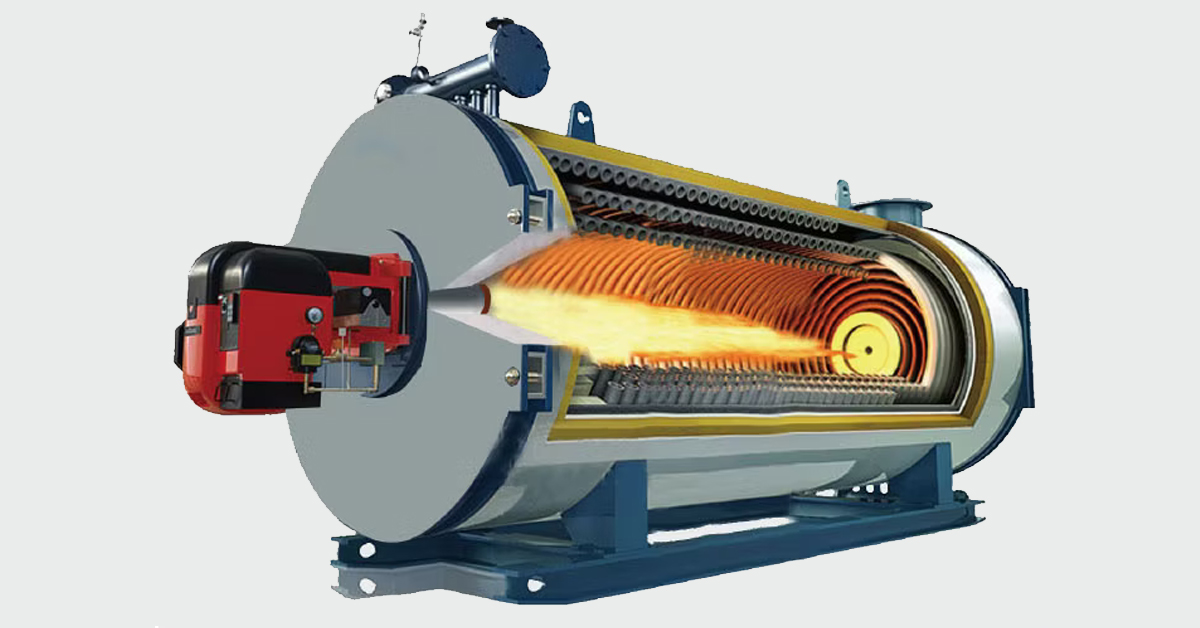

روغن حرارتی یک نوع سیال صنعتی است که بهمنظور انتقال گرما در سیستمهای حرارتی مورد استفاده قرار میگیرد. برخلاف آب یا بخار که در دماهای بالا ممکن است تبخیر یا دچار خوردگی سیستم شوند، این روغن با پایداری دمایی بالا و بدون نیاز به فشار زیاد، گزینهای مناسب برای بسیاری از صنایع بهشمار میرود.

این نوع روغن در سیستمهای بسته گردش میکند و گرمای تولیدشده توسط منبع حرارتی را به نقاط مختلف انتقال میدهد. در صنایع مختلف از جمله پلاستیک، چوب، نفت و شیمیایی، از این محصول برای گرمکردن قالبها، تانکها یا خطوط تولید استفاده میشود.

این روغن باعث میشود فرآیندهای حرارتی با یکنواختی بالا و کمترین نوسان دمایی انجام شوند، همچنین استفاده از آن موجب کاهش هزینههای نگهداری سیستمهای گرمایشی و افزایش طول عمر تجهیزات میگردد. در نهایت میتوان گفت به دلیل ویژگیهای فیزیکی و شیمیایی خاص خود، به یکی از اجزای کلیدی سیستمهای گرمایشی صنعتی تبدیل شده است و بدون آن بسیاری از فرآیندها دچار اختلال خواهند شد.

چرا از روغن حرارتی در صنایع پلاستیک استفاده میشود؟

صنایع پلاستیک نیازمند سیستمهای گرمایشی دقیق و کنترلشده هستند. در فرآیندهایی مانند تزریق پلاستیک، اکستروژن یا قالبگیری حرارتی، ثبات دمایی اهمیت بسیار زیادی دارد. استفاده از روغن حرارتی در این فرآیندها باعث میشود که دمای قالبها و ماشینآلات بهصورت یکنواخت و پایدار حفظ شود.

یکی از دلایل اصلی استفاده از این روغن در صنعت پلاستیک، کاهش نوسانات دمایی در حین تولید است. نوسانات حرارتی میتوانند موجب کاهش کیفیت محصولات نهایی شده و منجر به معیوب شدن قطعات پلاستیکی شوند. روغن حرارتی با قابلیت حفظ دمای ثابت و انتقال یکنواخت گرما، این مشکل را برطرف میکند.

همچنین، این نوع روغن معمولاً در سیستمهای بسته استفاده میشود، که این امر از لحاظ ایمنی و صرفهجویی در مصرف انرژی بسیار حائز اهمیت است. در مقایسه با روشهایی مانند استفاده از بخار، این روغن نیازی به فشار بالا ندارد و خطرات کمتری را متوجه اپراتورها و تجهیزات میکند.

در مجموع، استفاده از آن در صنایع پلاستیک باعث بهبود راندمان تولید، افزایش کیفیت محصولات و کاهش هزینههای نگهداری تجهیزات میشود، که همین عوامل دلیل محبوبیت آن در این صنعت هستند.

کاربرد روغن حرارتی در فرآیند قالبگیری پلاستیک

در فرآیند قالبگیری پلاستیک، دما نقش تعیینکنندهای دارد. برای شکلدهی پلاستیک به قالبهای دقیق و باکیفیت، نیاز است که حرارت بهطور یکنواخت و قابلکنترل به قالبها منتقل شود. در اینجا روغن حرارتی وارد عمل میشود.

روغن حرارتی در سیستمهای قالبگیری حرارتی، از طریق مبدلهای حرارتی یا کویلها، گرما را به بدنه قالب منتقل میکند. این انتقال یکنواخت گرما باعث میشود پلاستیک بهصورت کامل در قالب پخش شده و قطعهای یکدست و بدون نقص حاصل شود.

از آنجایی که در فرآیند قالبگیری تزریقی نیز حفظ دمای دقیق اهمیت دارد، و باعث کاهش زمان سیکل تولید، افزایش عمر قالبها و به حداقل رساندن ضایعات میشود. این روغن میتواند در دماهای بالا و بدون افت عملکرد، بهصورت پیوسته در خط تولید گردش کند.

حتی در قالبگیری بادی یا فشاری، استفاده از این محصول موجب ثبات حرارتی شده و کنترل بیشتری به اپراتور میدهد، کنترل دقیق دما در این فرآیندها برابر است با کنترل کیفیت نهایی، بنابراین بهعنوان یک ابزار کارآمد، نقش اساسی در بهینهسازی فرآیند قالبگیری پلاستیک دارد و بدون حضور آن، بهرهوری این خطوط تولید بهطور چشمگیری کاهش مییابد.

تفاوت روغن حرارتی با سایر روشهای انتقال حرارت در صنایع پلاستیک

در صنایع پلاستیک روشهای متعددی برای انتقال حرارت وجود دارد، اما انتخاب روش مناسب تأثیر مستقیمی بر کیفیت و بهرهوری دارد. در این میان، روغن حرارتی مزایای قابلتوجهی نسبت به سایر روشها دارد. یکی از روشهای سنتی انتقال حرارت، استفاده از بخار آب است.

بخار با وجود توان انتقال حرارت بالا، نیاز به فشار زیاد و تجهیزات پیچیده دارد. همچنین خطر نشت یا انفجار سیستم بخار یکی از نگرانیهای همیشگی در کارخانههاست. در مقابل، روغن حرارتی در سیستمهای بسته و بدون فشار بالا عمل کرده و ایمنی بیشتری فراهم میکند.

استفاده از المنتهای برقی نیز رایج است، اما این روش بیشتر برای سیستمهای کوچک کاربرد دارد. توزیع حرارت توسط المنتها یکنواخت نیست و در دماهای بالا احتمال سوختن یا افت راندمان وجود دارد. این روغن اما توانایی پایداری دما در زمان طولانی را دارد.

همچنین در مقایسه با آب، که فقط تا دمای 100 درجه بدون فشار بالا میتواند کار کند، محصول فوق میتواند در دماهای بالای 200 تا 300 درجه بدون تبخیر فعالیت کند. این مزیت باعث برتری آن در فرآیندهایی مانند قالبگیری پلاستیک شده است.

در مجموع، این محصول نه تنها ایمنتر و بهینهتر از سایر روشهاست، بلکه به دلیل یکنواختی و پایداری بالا، انتخاب اول بسیاری از مهندسان فرآیند محسوب میشود.

ویژگیهای فنی روغن حرارتی مناسب برای قالبگیری پلاستیک

برای اینکه روغن حرارتی عملکرد مناسبی در صنعت پلاستیک داشته باشد، باید دارای ویژگیهای فنی مشخصی باشد. انتخاب روغن مناسب بر اساس این ویژگیها، نقش مهمی در کیفیت نهایی محصول و ایمنی سیستم دارد.

- پایداری حرارتی بالا: روغن باید بتواند در دماهای بالا بدون تجزیه یا کاهش کیفیت عمل کند.

- ویسکوزیته مناسب: ویسکوزیته پایینتر باعث حرکت روانتر در سیستم لولهکشی و انتقال سریعتر حرارت میشود.

- نقطه اشتعال بالا: برای جلوگیری از خطر آتشسوزی در دماهای بالا، نقطه اشتعال روغن باید بسیار بالا باشد.

- پایداری اکسیداتیو: در تماس با هوا، روغن نباید سریعاً اکسید شود؛ در غیر اینصورت رسوبات و مشکلات سیستمی به وجود خواهد آمد.

- سازگاری با متریال سیستم: روغن نباید باعث خوردگی یا تخریب قطعات داخلی سیستم گرمایشی شود.

توجه به این پارامترها هنگام خرید و استفاده از این روغن، نهتنها موجب افزایش راندمان تولید میشود، بلکه طول عمر سیستم و ایمنی کار نیز تضمین خواهد شد.

نکات مهم در نگهداری و عملکرد بهینه روغن حرارتی در خطوط تولید پلاستیک

برای افزایش کارایی روغن حرارتی و طول عمر سیستم حرارتی، رعایت برخی نکات فنی ضروری است. نگهداری صحیح این روغنها علاوه بر حفظ کیفیت گرمایی، از ایجاد رسوبات و خرابی در خطوط تولید جلوگیری میکند. در وهله اول، پایش منظم کیفیت روغن از طریق نمونهبرداری و آزمایش، یکی از گامهای کلیدی در نگهداری سیستم است.

بررسی دورهای ویسکوزیته، نقطه اشتعال و آلودگیهای احتمالی، اطلاعات دقیقی از وضعیت روغن در اختیار قرار میدهد. تمیز نگهداشتن فیلترها و مبدلهای حرارتی نیز نقش زیادی در بهینهسازی عملکرد سیستم دارد. روغن حرارتی در صورتی عملکرد بالایی دارد که جریان آن در مدار بدون مانع و با فشار مناسب برقرار باشد.

همچنین توصیه میشود که سطح روغن و سیستم تهویه بررسی شده و از ورود رطوبت یا هوای اضافی به داخل سیستم جلوگیری شود. در صورت مشاهده تغییر رنگ، افزایش ذرات معلق یا کاهش شدید نقطه اشتعال، باید نسبت به تعویض روغن یا تصفیه آن اقدام شود. همچنین بهتر است سیستمهای حرارتی به سیستم مانیتورینگ دما و فشار مجهز شوند تا عملکرد در زمان واقعی کنترل شود.

تاثیر روغن حرارتی بر کیفیت نهایی محصولات پلاستیکی

کیفیت محصول نهایی در صنعت پلاستیک ارتباط مستقیمی با یکنواختی و کنترل دقیق دمای قالبها دارد. در اینجا روغن حرارتی نقش کلیدی ایفا میکند. با فراهم کردن انتقال حرارت یکنواخت، این روغن مانع از بروز تغییرات دمایی ناخواسته در حین فرآیند قالبگیری میشود.

در صورت استفاده از روغن مناسب، قطعات پلاستیکی با دقت بالا، بدون تابخوردگی یا ترک تولید میشوند. زیرا دمای یکدست قالب باعث توزیع یکنواخت ماده اولیه در حفرههای قالب میشود. همچنین، استفاده از روغن مناسب موجب کاهش سیکل زمان تولید شده و کیفیت سطحی بهتری را ارائه میدهد.

نکته مهم دیگر این است که کنترل دقیق دما، موجب افزایش سازگاری بین قطعات و کاهش خطای مونتاژ در محصولات پلاستیکی چندبخشی میگردد. این موضوع در صنایعی مانند خودروسازی و تجهیزات پزشکی اهمیت بالایی دارد.

در نهایت، استفاده از این محصول در تولید پلاستیک، نه تنها باعث افزایش کیفیت و دقت قطعات میشود، بلکه موجب کاهش دوبارهکاری و ضایعات نیز خواهد شد؛ موضوعی که بهصورت مستقیم در کاهش هزینهها و افزایش رضایت مشتری اثرگذار است.

جمعبندی : آینده استفاده از روغن حرارتی در صنعت پلاستیک

با پیشرفت فناوری و افزایش نیاز به تولید دقیق و ایمن در صنایع، استفاده از روغن حرارتی به عنوان راهکاری مؤثر و پایدار بیش از پیش مورد توجه قرار گرفته است. صنعت پلاستیک نیز از این قاعده مستثنی نیست و روزبهروز سیستمهای قالبگیری و خطوط تولید بیشتری به این فناوری مجهز میشوند.

افزایش آگاهی درباره مزایای این نوع روغن، مانند کاهش نوسانات دمایی، افزایش کیفیت محصول، کاهش مصرف انرژی و نگهداری آسانتر، باعث شده شرکتها بهسرعت سیستمهای حرارتی خود را بهینهسازی کنند. همچنین تولیدکنندگان روغنهای انتقال حرارت با تمرکز بر پایداری زیستمحیطی و افزایش بازده، محصولات جدید و بهروزی را وارد بازار میکنند.

در آیندهای نزدیک، انتظار میرود شاهد توسعه سیستمهای هوشمند کنترل دما باشیم که با روغنهای انتقال حرارت با کارایی بالا ترکیب شده و امکان کنترل دقیقتری را فراهم میآورند. این تحول نهتنها باعث بهبود کیفیت محصولات پلاستیکی خواهد شد، بلکه رقابتپذیری صنایع داخلی را نیز افزایش خواهد داد.

نظرتان را بگذارید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای الزامی علامت گذاری شده اند *